KOLSTÅL RÖR KOL SÖMLÖS STÅLRÖR KOLSTÅL SÖMLÖS RÖR

Beskrivning

Seamless Steel Pipe är gjord av en solid rund stål "billet" som värms upp och skjuts eller dras över en form tills stålet formas till ett ihåligt rör.Det sömlösa röret färdigställs sedan enligt dimensions- och väggtjockleksspecifikationer i storlekar från 1/8 tum till 32 tum OD.Kolstål Seamless Pipes / Tubes Kolstål är en legering som består av järn och kol.Procentandelen kol i stålet påverkar kolstålets hårdhet, elasticitetshållfasthet och duktilitet.Sömlöst kolstålrör eller massivt stålgöt är gjord av kapillärröret genom hålet, sedan genom varmvalsad, kallvalsad eller kall kallvalsning.Sömlöst kolstålrör i Kinas stålindustri har en viktig position.Sömlöst kolstål rörmaterial är ett runt rör, rörskärningsmaskin embryon för att gå igenom skärning cirka 1 m längd blank, och skickas med transportband ugn uppvärmning.Billet matas in i värmeugnen, temperaturen är ca 1200 grader Celsius.Bränsle är väte eller acetylen.Ugnstemperaturkontroll är nyckelfrågan.Runt rör kom ut för att slå igenom maskinen genom lufttryck.Generellt vanligare punch är avsmalnande rulle perforering maskin, stansen hög produktionseffektivitet, produktkvalitet, stor diameter hål expansion, kan bära en mängd olika stål.Perforering, rund tub har varit på tre-vals korsvalsning, valsning eller extrudering.Klämdes av röret efter dimensionering.Dimensionering med roterande kon med hög hastighet borra hål i ämnet för att bilda ett rör.Rördiameter av dimensioneringskvarnen för att bestämma längden på borrdiametern.Efter röret genom dimensionering in i kyltornet, kylning med vattenspray, stål efter kylning, bör räta.Efter stålbältet skickas av rätning metall testmaskin (eller trycktest) för intern testning.Om rörets inre spricker, kommer bubblor och andra problem att upptäckas.Efter röret men också genom strikt kvalitetskontroll manuellt val.Stålkvalitet, användningen av sprayfärgnummer, specifikationer, produktionspartinummer.Med en kran in i lagret.

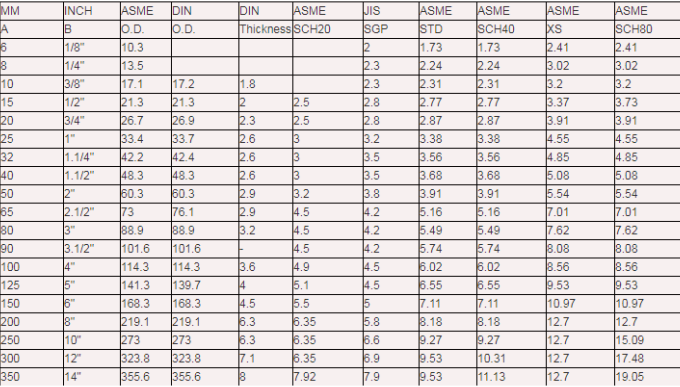

Väggtjockleken på sömlösa rör

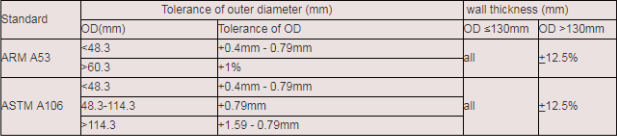

Tolerans för ytterdiameter och väggtjocklek

Specifikation

| Standard | Beskrivning |

| ASTM A179/A179M | Sömlös kalldragen värmeväxlare av låglegerat stål och kondensorrör. |

| API 5L | Linjerör. |

| ASTM A53M | Svart & zinkbelagd svetsad och sömlös stålrör. |

| ASTM A106M | Sömlöst kolstålrör för högtemperaturservice. |

| ASTM A105M | Smide av kolstål för rörapplikationer. |

| ASTM A234M | Rörkopplingar av bearbetat kolstål och legerat stål för måttlig och hög temperatur service. |

Standard

| Standard | Typ av rör | Klass | Kvalitet |

| API SPEC 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q | ||

| PLS2 sur miljö | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS | ||

| SVETSA | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, |

| Standard | Kvalitet |

| ASTM A 53 M | A, B |

| ASTM A 106M | A, B, C |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

Kvalitet: Kemisk sammansättning (%):

| Standard | Kvalitet | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0,25 | - | ≤0,95 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | - | ≤1,20 | ≤0,05 | ≤0,045 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| ASTM A 106M | A | ≤0,25 | ≥0,10 | 0,27-0,93 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 |

| B | ≤0,30 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| C | ≤0,35 | ≥0,10 | 0,29-1,06 | ≤0,035 | ≤0,035 | ≤0,40 | ≤0,40 | ≤0,40 | ≤0,15 | ≤0,08 | |

| JIS G 3454 | STPG 370 | ≤0,25 | ≤0,35 | 0,30-0,90 | ≤0,040 | ≤0,040 | - | - | - | - | - |

| STPG 410 | ≤0,30 | ≤0,35 | 0.30-1.00 | ≤0,040 | ≤0,040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0,25 | 0,10-0,35 | 0.30-1.10 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STS 410 | ≤0,30 | 0,10-0,35 | 0,30-1,40 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STS 480 | ≤0,33 | 0,10-0,35 | 0,30-1,50 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0,25 | 0,10-0,35 | 0,30-0,90 | ≤0,035 | ≤0,035 | - | - | - | - | - |

| STPT 410 | ≤0,30 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - | |

| STPT 480 | ≤0,33 | 0,10-0,35 | 0.30-1.00 | ≤0,035 | ≤0,035 | - | - | - | - | - |

Målning & Beläggning

Ytbehandling av stålrör: För att förbättra livslängden för oljerör, utförs vanligtvis ytbehandling för att underlätta en fast kombination av stålrör och rostskyddsbeläggning. Vanliga bearbetningsmetoder är: rengöring, avrostning av verktyg, betning, kulblästring avrostning fyra kategorier.

1. Rengöring Fett, damm, smörjmedel, organiskt material som fäster på stålrörets yta, vanligtvis med lösningsmedel, emulsion för att rengöra ytan. Men rost, oxidskinn och svetsslagg på stålrörets yta kan inte avlägsnas, så andra behandlingsmetoder behövs. Rostborttagning av verktyg Stålrörs ytoxid, rost, svetsslagg, kan använda ståltrådsborste för att rengöra och polera ytbehandlingen.

2. Verktygsavrostning kan delas in i manuell och motor, manuell verktygsavrostning kan nå Sa 2-nivå, elverktygsavrostning kan nå Sa3-nivå. Om ytan på stålröret är fäst med en särskilt stark oxidskal kan det vara omöjligt att ta bort rosten med hjälp av verktyg, så vi måste hitta andra vägar.

3. Betning Vanliga betningsmetoder inkluderar kemi och elektrolys. Men endast kemisk betning används för att skydda rörledningen mot korrosion. Kemisk betning kan uppnå en viss grad av renhet och grovhet på ytan av stålrör, vilket är bekvämt för efterföljande ankarlinor. ett skott (sand) efter upparbetning.

4.Skärblästring för rostborttagning. Med en kraftfull motor driver de roterande höghastighetsbladen, stålsand, stålkulor, segment, mineraler och annan slipande tråd under inverkan av centrifugalkraften på stålrörets ytspray och massutkastning, avlägsna noggrant rost, oxider och smuts å ena sidan, å andra sidan, stålrör under inverkan av nötande våldsamma slag och friktionskrafter, för att uppnå den erforderliga enhetliga grovheten. Bland de fyra behandlingsmetoderna är kulblästring och avrostning en idealisk behandlingsmetod för avrostning av rör.I allmänhet används kulblästring och avrostning huvudsakligen för inre ytbehandling av stålrör, och kulblästring och avrostning används främst för yttre ytbehandling av stålrör.

Packning & lastning

Sprayfärg

Vattentät förpackning